Como os adelantamos en nuestra última entrega, esta semana será Agustín García quien nos cuente de su puño las particularidades de esta chaqueta de moto. Aunque pudiera parecer una chaqueta más, sus particularidades la hacen muy diferente bien mereciéndose este artículo.

Agustín: “Tenemos ante nosotros una prueba que se puede considerar intermedia, algo que no se suele necesitar en la confección de un traje normal. Pero estamos ante la creación de una prenda poco usual. Esta prueba está destinada principalmente al interior de la prenda y su funcionalidad y no tanto a su estética exterior.

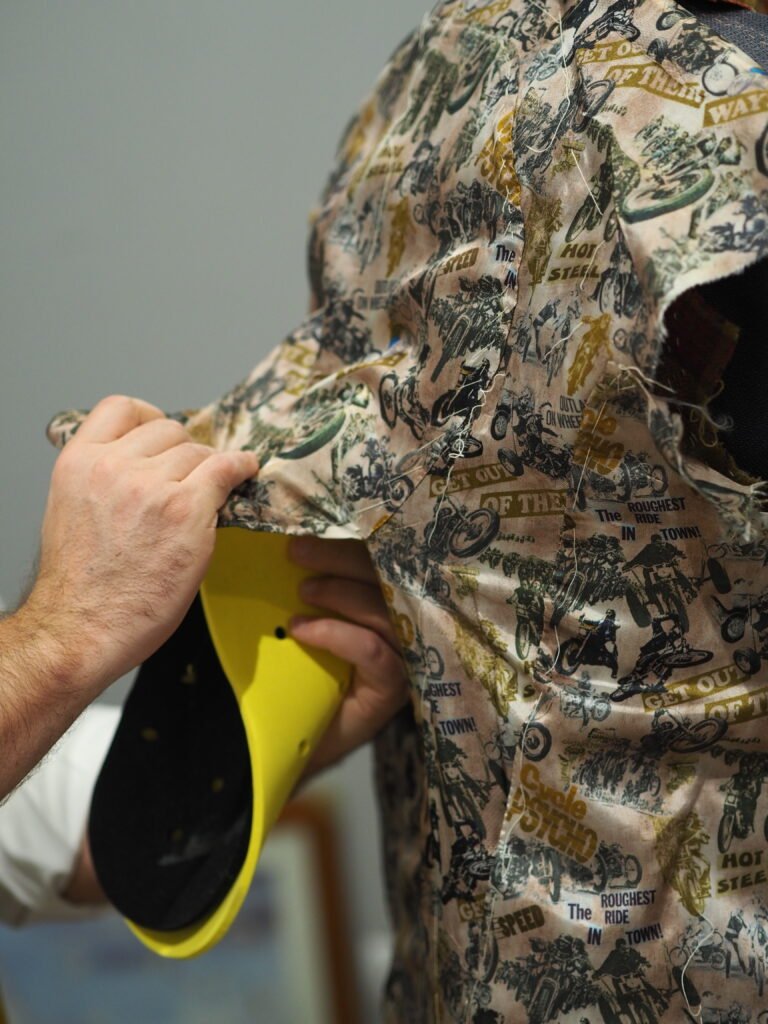

Nuestro primer objetivo es encajar las protecciones en el forro y segundo, buscar las soluciones técnicas más apropiadas para unir todas las capas de tela. Tengamos en cuenta que tenemos tanto lana como cordura y toca encontrar la simbiosis más natural teniendo en cuenta la naturaleza tan diferente de ambos tejidos.

A la hora de hacer este tipo de prendas, las soluciones habituales no funcionan o si funcionan no son las más optimas. Es por ello por lo que tenemos que seguir un sistema de prueba y error hasta alcanzar los resultados deseados. Es importante aclarar esto, ya que al lector puede darle la impresión que la chaqueta ha evolucionado poco desde el último encuentro, pero esto es debido a las múltiples pruebas realizadas y a no pocas opciones descartadas.

A continuación, enumeramos los puntos más destacados que se han visto afectados desde la anterior prueba hasta hoy.

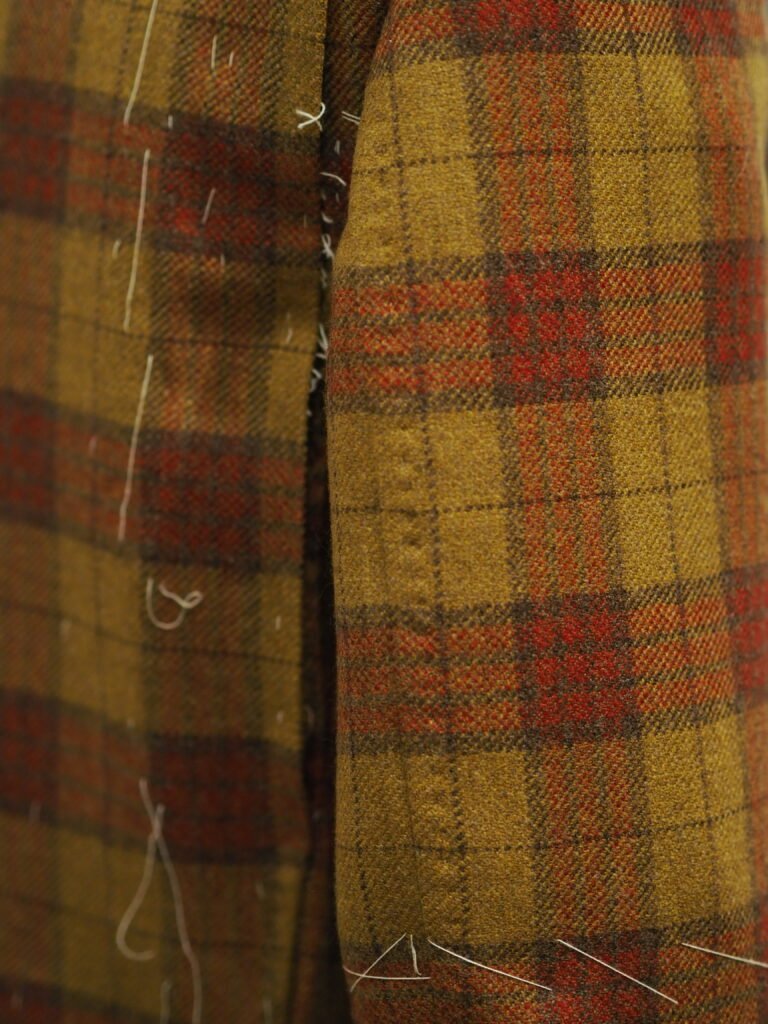

1 COSTADOS: Una vez probada la chaqueta y viendo el ajuste final, ya se han podido cose los costados, dejaremos en el interior la ensancha tradicional para poder modificarla si fuera necesaria con el paso de los años. Para ayudar a una costura más firme se han cargado con doble picado en hilo de seda, fijando también con esta la cordura que cubre toda la espalda. Se han terminado de unir los forros del delantero con la espalda.

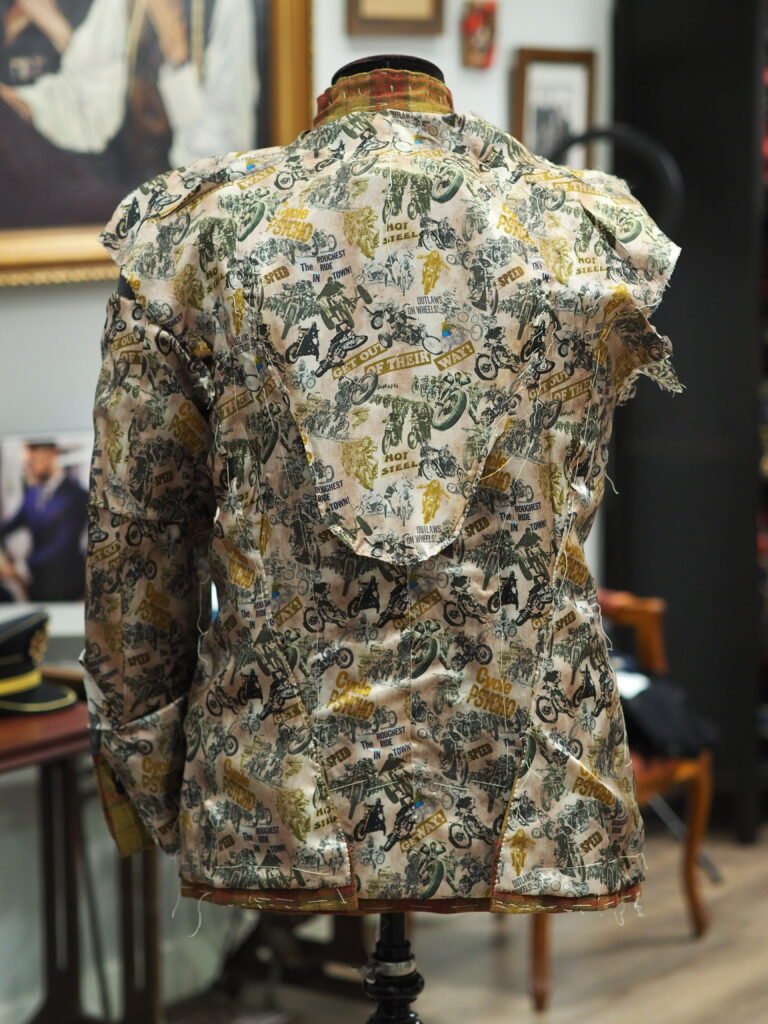

2 HOMBROS: Este punto es de vital importancia, pues es una zona de movimiento donde confluyen varias capas de tejido. El tejido técnico que cubre tanto espalda como delantero debe ir unido en el hombro de manera definitiva, de tal manera que no haya fisuras ni zonas débiles por donde se podría rajar el tejido en caso de caída.

Para esta unión, hemos decidido hacer un solapamiento de atrás hacia delante de la cordura y sujetarla con hilo de seda y kevlar con picado a mano.

En la anterior prueba también nos encontramos que había una zona en el pecho que se quedaba ligeramente hundida por lo que lo hemos reforzado con una pieza de guatina picada a máquina.

CUELLO: Podemos recordar que en la prueba anterior teníamos solamente la capa de cordura simulando un cuello. Esto nos ayuda a verificar el largo y el ancho deseado para posteriormente utilizar esa pieza como entretela del cuello definitivo. En este caso, hemos decidido que tanto exterior como interior del cuello estén confeccionados en tela y no haya ninguna pieza de forro.

Para ello, se ha unido la entretela con la capa externa con 6 costuras lineales a máquina para mayor resistencia. Posteriormente se incluiría la capa interna, también de tejido.

4 MANGAS: Las mangas están realizadas con la misma técnica que unas mangas convencionales, a excepción que encontramos una capa de cordura entre tela y forro. En la bocamanga se incluirá una parte elástica para proteger del frio.

En la parte de la corona, tenemos que enfrentarnos a la dificultad de coser todas las telas y como hacer que las costuras no generen un sobrante indeseado tanto en comodidad como en estética.

En un primer momento, se planteó la idea de hacer las mangas al estilo napolitano, con la costura cargada, pero se ha tenido que abandonar esta opción por los problemas técnicos que conllevaba a la hora de acoplar las telas técnicas.

5 FORROS: Por último, pero no menos importante, se han añadido de momento tres compartimentos en el forro donde irán acopladas las protecciones, tanto en el centro de espalda como en los codos.

Después de la prueba, pudimos apreciar que las coderas no se localizaban exactamente con el codo por lo que se tiene que modificar su posición dentro del forro. En este aspecto, tenemos que realizar también los compartimentos donde colocaremos las protecciones para los hombros, quizás la más compleja por la forma que debe llevar la tela que contendrá la protección”.

Con todo esto ya concluido en unas pocas semanas podremos ver el resultado final y empezar a rodar con la primera chaqueta técnica bespoke que yo al menos conozco.

El Aristócrata & Agustín García

7 comentarios

De perder la cabeza. Puro arte y conocimiento.

Enhorabuena Agustín

Para mí, por lo que veo tanto en este blog como en Instagram, Agustín tiene hoy la mejor mano de obra de España. Además, es como muy cirujano con la aguja

Increíble el trabajo

Buenas tardes,

Que barbaridad, con lo fácil que es comprarse un estupendo mono Dainese. Que forma tan maravillosa de liarse la cabeza. Enhorabuena a ambos por vuestra valentía y buen gusto. Estupendo artículo Agustín y mejor trabajo aún.

Feliz semana a todos.

¡Qué trabajado! Me imagino que el sastre estaría igual de encantado al recibir el encargo como al verlo marchar. Esas prendas tan especiales son para lucimiento del sastre pero ni compensan por horas de trabajo ni, me temo, que económicamente. ¿Cuántas horas has empleado Agustín?

Gracias

Una chaqueta que podrá gustarte más o menos el tejido pero cuyo trabajo y aspecto no pueden hablar mejor de la sastrería de nuestro país. Pocas viguerías de este tipo veo yo haciendo a los ingleses. Por ello, orgullo patrio sartorial total.

Enhorabuena Agustín. ¡Cómo me gustaría verla en vivo y sobre alguna de las Harleys tan chulas del fundador de este blog!

Se aprecia una prenda tipo “barbour” pero con diferencias …